下記の記事は2017年1月20日に「ITmedia PC USER」(ITmedia)に掲載されたものです。

国産PCメーカーの老舗

エプソンダイレクトの信頼感はこうして作られる

長い歴史を持つ国内BTOパソコンメーカー、エプソンダイレクトの生産現場を訪問。法人ユーザーから支持されている高い品質や信頼性の秘密を探った。

スペックを柔軟にカスタマイズできるBTOパソコン、選ぶポイントは?

パソコン選びのポイントはスペックや価格だけではない。オフィス用PCであれば納期が要件になる場面は多いし、万が一に備えたサポート体制も無視できない。何よりカタログスペックには現れない品質の高さが重要なポイントになる。ここでは国産BTOメーカーの老舗、エプソンダイレクトの工場を訪れ、商品企画から、設計、生産、サポートまで、それぞれの担当者に話を伺い、同社のモノ作りに対するこだわりを聞いた。

長野県安曇野市にあるエプソンダイレクトのデスクトップPCの生産工場。

1日最大500台を生産できる設備を有している。また、PCの修理フロアも備えている

お客様の声を商品企画に生かし、より使いやすいものに

―― まず初めに、商品戦略についてお聞かせください。商品を企画するうえで重視していることは何でしょうか?

藤森氏 一番重視しているのは、当然お客さまです。特に当社製品をすでに使っていただいているお客さまを大切にしています。我々は数年前から法人のお客さまに対して「ヒアリング活動」を行い、実際に訪問させていただきまして、どのように使っておられるか、何かお困りごとはないか、ご意見やご要望を伺って、それを製品企画、開発へとフィードバックしています。

技術部技術1グループ主任の藤森研太郎氏

―― そうしたフィードバックが反映されている製品を具体的に教えてください。

藤森氏 例えば、PC周りはホコリがたまりやすいので、掃除しやすくしてほしいというご意見をいただきました。そこで、デスクトップPCのフロントマスクから段差をなくしてフラットにするとともに、サイドのファンの吸気口の部分にはフィルターを付け、どちらもサッとホコリを拭き取れるようにしています。

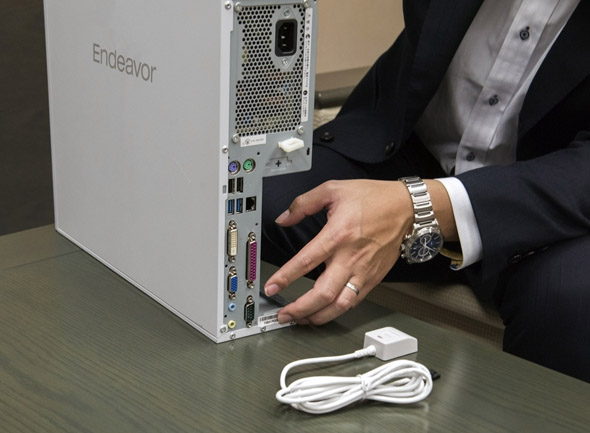

また、Endeavor AT993Eというモデルでは、「シリアルを増設したいがPCIスロットは別のボードのために空けておきたい」というご要望を反映し、リア側のケースに直接増設できる専用のスロットを用意しました。これにより、PCIスロットを使わず、シリアルの増設が可能になりました。

このほか、USBやHDMIケーブル抜けに対する不安があるという声から、抜け抑止のフックを用意しました。また、離れた位置から電源操作ができる外付け電源スイッチも用意しています。これは、Endeavor ST20E、ST180Eといったコンパクトな製品をディスプレイの背面に背負わせ省スペースな一体型として使う時に、PCの電源を入れるのにモニターの後ろに手を入れるのが面倒だと相談を受けたことがきっかけです。

―― 法人ですとセキュリティ関連の要望も多いと思われますが?

藤森氏 そうですね。セキュリティに関しましてもさまざまなご要望に対応しています。当社ではお客さまが各USBポートに対して1ポート毎で無効の設定ができるようなUEFIのメニューをご用意しています。例えば、ラックマウントで使われるお客さまが、セキュリティを考慮してUSBポートをフロントだけ無効にしたい場合も1ポート単位で無効にできます。より強固なセキュリティが求められる現場に向けて、ハードウェア的にUSBポートが一切使えないようにした「セキュリティー強化モデル」もございます。

また、UEFIセットアップに関しては、冷却ファンの設定をお客さま側で選んでいただけるようにしています。基本はファンのコントロールをしており、最大負荷がかかった状態でも問題ないような設計にしているのですが、「うるさくてもいいから可能な限り冷却を強化したい」というご要望をいただいたことから、ファンをフル回転するメニューも追加しました。使用するファンについてもこだわっており、厳しい審査を行い、2ボールベアリングの高品質モデルを採用しています。

顧客のニーズを積極的に取り入れて製品企画にフィードバックしている。

拡張スロットを占有しないシリアル、パラレルの実装。

ケーブルフック、外付け電源スイッチなど、さまざまな仕様が顧客の声から生み出された

オリジナル設計により、BTOの多様性と信頼性を両立

―― 開発のこだわりについて教えてください。

藤森氏 当社のPCはBTOに大きな強みがあると考えております。BTOのPCというのは、パーツ単位で問題はなくとも、組み合わせたときに問題が生じるということがあります。さすがに4億通りすべての組み合わせを実際に検証することはできませんが、そうしなくても信頼性が担保できるよう、開発段階から取り組んでいます。

BTOといっても汎用パーツを組み合わせるだけだとどうしても物理的に干渉したり、放熱設計が狂ってしまうということが出てきますが、我々のPCは、シャシーもマザーボードもライザーカードも電源も、すべてオリジナルで設計しています。基板やシャシーの設計段階からBTOを前提にしてオリジナルで作り込むため、干渉などの問題は起きません。

その他のデバイスとの組み合わせについても、熱設計や負荷設計などは一番シビアな条件できっちり検証しています。この辺りは長年蓄積してきたノウハウに則って検証を行ない、信頼性を担保している部分ですね。

―― オリジナルというのは汎用品をカスタマイズしたものではなく、完全な新規設計ということでしょうか。

藤森氏 その通りです。製品のコンセプトに合わせてシャシーやマザーボードを新規で作り込んでいます。オリジナル設計ですと汎用のフォームファクターの制限がありませんので、省スペース設計を詰められることも大きな利点です。先程のEndeavor AT993Eのような省スペースなボディーでもフルハイトの拡張スロットが使えて、柔軟なBTOができるのもオリジナルならではです。通常はタワー型のケースでなければできないようなBTOも、省スペースデスクトップで実現できるのが当社の強みです。

―― オリジナルパーツの開発にあたって、BTO以外に重視していることはありますか?

藤森氏 実装部品の品質ですね。コンデンサーの特性、メモリやメモリソケットの端子の金メッキの厚みなど、こうした仕様をすべて洗い出し、それぞれ検証を行って、当社が認めた部品しか使用しないことを徹底しています。動作するかしないかといった当然のことではなく、長期運用を前提としてプラスアルファのマージンをしっかりとった「エプソンダイレクト品質」で判断します。我々の方針として、品質を落としてまでコストダウンすることはありません。

―― 厳選したパーツを使用したマザーボードの生産など、品質管理が大変ではないですか?

藤森氏 品質担保のために、海外ベンダーや協力工場とは綿密なコミュニケーションを行っています。こちらも長年のノウハウがあるのですが、品質担保の最大のポイントとして、独断での部品の中途変更をいっさい認めていません。例えば、部材の供給事情などからマザーボード上のICチップ1つ変更する場合でも、必ず事前に報告を受け、こちらで検証、評価を行なってから導入するようにしています。マザーボードの場合には検証に1~2カ月かかりますが、その手間やコストは惜しみません。もし委託先の企業が無断で変更を行なったとしても、それを見付けるシステムを持っていますので、ごまかしはいっさいできないようになっています。

―― ストレージやグラフィックスカードなどのデバイスの選定についてはどうでしょうか?

藤森氏 もちろん、オリジナル設計の部品だけでなく、デバイスも同様です。当社の基準で検証、評価をしてから採用しますし、ファームウェアなどに変更の必要が生じた場合も、事前に報告を受けて、当社で十分な検証を行ってから導入します。

―― こうした評価、検証というのは具体的にどのようなことをしていますか?

藤森氏 エプソングループでさまざまな試験装置、設備を保有しており、我々はそれを使える環境にあります。例えば、室温を変えられる環境室、振動試験室、騒音測定室、EMC測定ラボ、X線分析器といった設備があります。また、エンジニアの「フィーリング」という部分も重要視しています。例えば、電源ボタンを押し込んだとき、USBポートにコネクタを差し込んだとき、不安な感じがないかどうか。何回も耐久テストする、というだけでなく、やはり人間が使うものですので、最終的にはコストをかけてでも人の手で検証しています。

シャシー、マザーボード、ライザーカードもすべてオリジナル設計。

BTOに対応できることを前提に設計段階から作り込んでいる。省スペースでありながら柔軟なBTOに対応できるのは、

汎用フォームファクターに縛られることなく最適化できるオリジナル設計ならではだ

生産システムとプログラムを連動して短納期で確実な生産を実現

―― 生産について重視しているのはどんなことですか?

池上氏 当社の強みとして、4億通りのBTOと短納期というものがあります。生産においては、この千差万別のBTOを実現しながら、短納期、高品質を両立するということを最も重視しています。Webからの注文につきましては、最短2日で出荷する体制を確立しています。

技術部技術2グループ(生産技術)主任の池上敦氏

―― 「最短」というのが気になるのですが、どのくらいの割合で2日で出荷されるのでしょうか?

池上氏 最短到着を希望される方にはほぼ100%、2日で出荷できています。配送も含めて3日ですので、極端な悪天候ですとか、配送の事情の可能性を考慮して「最短」という表現とさせていただいています。

―― たくさんのオーダーがある中で、BTOで2日出荷というのはかなり早いと思うのですが、どのように実現しているのでしょうか。

池上氏 生産ラインとプログラムを連動し、徹底的に効率化しています。生産ラインでは、部品組み立てとOS/ソフトウェアのコピー、アクセサリキットの用意を並行して行ない、最終段階でこれらをマージすることで作業時間を短縮しています。タワー型以外はPCケースとマザーボード、電源が組み込まれたベアボーンの状態で仕入れることで組み立て工程を短縮していますが、BTOで電源も選べるタワー型PCの場合は、組み立ての前に「前組み」という工程を付け加えています。

―― BTOでかなり柔軟に構成を変更できるPCもありますが、短期間で大量のPCをオーダー通りに間違いなく生産できるのですか?

池上氏 BTOの構成については、受注した時点でシリアル番号を発行してプログラムで管理します。このシリアルはサポートにも利用しますが、組み立ての際にはこれを利用した「デジタルピッキングシステム」を導入しています。作業者がリストを見て部品を選ぶのではなく、バーコードをかざすだけでどの部品を使えばよいか分かるようになっています。さらに、部品から情報を取得して照合する「コンフィグチェック」というプログラムを導入しておりまして、組み立て後にオーダーと相違がないか自動でチェックすることができるようになっています。

―― 繁忙期に注文が殺到した場合も2日出荷は可能なのでしょうか?

池上氏 可能です。需要が集中する時期は予測ができますし、それに合わせてスタッフを用意することができます。もともとWebからの注文で最短納期を希望される方の割合は全生産量の3割程ですので、余裕があります。法人さまですと、1週間後なり2週間後なりの日付の指定をされて、その日に何台確実に届けてくれというご要望が多いです。その納期を順守することを厳命しております。

―― 生産の品質管理についてはどうでしょうか。

池上氏 品質管理という点では、組み立て工程の段階で不具合が見つかるということがないように、生産の上流である部品の生産段階での管理を徹底しています。さきほど藤森が申し上げたように、開発段階から入念な検証を行いながら海外の工場と綿密にやりとりして品質を確保することに加えて、量産段階でも塗装の色あい、キズなどの品質を厳しくチェックしています。我々が定期的に現地を訪問し、品質会議、工場監査をして、品質の向上、歩留まりの改善をしています。

生産フロアの様子。部品組み立てとOS/ソフトウェアのコピー、アクセサリキットの用意を並行して行ない、

最終段階でこれらをマージすることで作業時間を短縮している

BTOで電源も選べるタワー型PCは本組み立て前に前組工程がある。

ここでシャシーにマザーボードや電源を組み付ける

迅速かつ正確にBTO構成を行うため、デジタルピッキングシステムを採用。

バーコードをかざすと使用する部品がある場所が光る

OSインストールとプログラムでBTO構成の検証を行うコンフィグチェック工程の様子

内観検査と安全試験を行う工程の様子

マニュアルやアクセサリーセットもデジタルピッキングで、半自動化している

紙のマニュアルなどはその都度プリントアウトすることで管理コストを削減している

品質に自信があるからこそできる長期保証

―― サポートについてお聞きします。修理受付体制について教えてください。

原田氏 電話とWebの受付窓口を用意しております。電話については、法人と個人では都合の良い時間帯が異なることを考慮しまして、窓口を分けています。法人は平日の時間を長目に確保し、個人は日曜、祝日も受付しています。

CS・品質管理部サポート・サービスグループ課長の原田寿郎氏

―― 1日修理ということですが、これはいつごろから始められたのでしょうか?

原田氏 2001年8月に開始しました。金曜日に修理に出していただければ月曜日にお返しすることができますので、法人さまにはご好評をいただいております。より迅速なサポートを求める方には、サービスマンがお客様の元へ伺う訪問修理も用意しています。

―― 作るよりも難しい修理でさえ、1日というのはかなり早いと感じます。BTOで1台1台構成が違うものを1日で修理できるものなのでしょうか。

原田氏 先ほど池上から申し上げたように、製品はオーダーを受けた時点でシリアル番号を発行してプログラムで管理しており、それをサポート、修理にも利用します。電話サポートの内容、修理受付フォームに入力いただいた情報含め、基幹システムで一括管理しておりますので、いつ何が届くのか、どのくらい届く製品があるのか、事前に把握できます。それに合わせてスタッフのシフトを組みます。

―― 原因を見付けるのに時間がかかる製品もあるのでは?

原田氏 製品の構成や症状の情報から難易度はある程度把握できますので、事前に優先順位をつけておき、難易度の高そうなものは優先して、熟練度の高いスタッフに振り分けています。運送会社ともコミュニケーションをとっているので、すぐに作業にとりかかれるように、修理スタッフの出社にあわせて荷物が届くように調整しています。1日修理は、通常の保証期間、定額保守サービスに含まれておりますので、厳守できるよう徹底しています。

―― 定額保守というのは?

原田氏 通常の保証期間(1年間)と同じサポート内容を、定額の負担で最長6年まで延長して提供するメニューです。修理のたびに費用が発生するということがなく、サポート費用を予算化できるため、法人のお客さまに好評です。

―― 法人向けサービスでも6年というのは長いですね。

原田氏 6年保証を行っているメーカーは少ないと聞いています。我々も以前は5年までだったのですが、お客さまのご要望に応える形で6年までご用意しました。近年は製品のライフサイクルが長くなっています。こうした長期保証も、開発段階、生産段階での品質担保に自信があるからできることです。

―― なるほど。そもそも故障しにくいから長く保証できるということですね。

原田氏 はい。長期保守については金額のほうもかなりリーズナブルに設定させていただいていると思います。おかげさまで、お客さまからも、5年、6年と利用した際のトータルコストが安いと喜ばれています。

サポートフロアの様子

保守部品を保管している倉庫

最長6年のサポートを行っているため、フロッピーケーブルなど古い部品もしっかり在庫がある

エプソンダイレクトを支えてきた品質への強いこだわり

インタビューを通じて強く感じたのは、エプソンダイレクトへの「品質」への並々ならぬこだわりだ。BTO、短納期、高品質、これらはすべて相反する性質のものだが、これらの両立という難しいハードルを敢えて掲げ、BTO前提のオリジナル設計、生産ラインとプログラムの連動による効率化と徹底した品質管理によって実現しているのは見事というほかはない。

品質への自信に裏付けられた安心感の高いサポート、顧客の声に耳を傾ける姿勢と合わせて、1990年代から数多に存在したBTOメーカーが淘汰されていく中にあって、同社が長く支持されてきた理由がはっきりと分かる。

BTOメーカーといってもさまざまな種類がある。エプソンダイレクトに対しても、汎用部品を買ってきて組み立てているだけというイメージを持っている方がいたかもしれないが、その認識は今回の取材内容を見れば、すぐに改めることができるだろう。

PCがビジネスの現場に欠かせない存在となって久しい。PCの処理性能の向上が著しく進むなか、導入するPCの選定の際には、品質、サポートの重要性が増してくる。だからこそ、PCの価値として「品質」「安心」「信頼」に重きを置くエプソンダイレクトの真摯なモノ作りの姿勢は、とても心強く、確かなものに感じられる。

関連リンク

- ・日本品質・国内メーカーだからできること

- ・一日修理

- ・最短2日出荷

- ・キッティングBTO

- ・Windows Embedded OS(Windows 10 IoT Enterprise LTSC)搭載モデル

- ・定額保守サービスのご紹介

- ・購入に関するご相談(法人専用)

- ※記載されている情報は2017年11月20日時点のものです。予告無しに生産、販売を終了する場合や価格、仕様、その他の情報が変更になる場合があります。また、本サイト上で使用している画像はイメージです。実際のデザイン、外観、色味など異なる場合があります。

- ※特に記載がない限り、本サイトの表示価格は、消費税抜きの価格(税抜価格)になっております。

- ※本サイトのディスプレイ内の画像はすべてハメコミ合成です。

- ※引用した会社名、製品名は各社の商標または登録商標です。